Artículo científico

JUEGO PARA MOSTRAR LOS EFECTOS DE IMPLEMENTAR WORK-STANDARD & 5S EN ENSAMBLE SIMULADO

GAME TO DEMONSTRATE THE EFFECTS OF IMPLEMENTING WORK-STANDARD & 5S IN SIMULATED ASSEMBLY

JUEGO PARA MOSTRAR LOS EFECTOS DE IMPLEMENTAR WORK-STANDARD & 5S EN ENSAMBLE SIMULADO

Ciencias Administrativas, núm. 25, 2025

Universidad Nacional de La Plata

Esta obra está bajo una Licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional.

Recepción: 28 Agosto 2023

Aprobación: 11 Marzo 2024

Publicación: 30 Noviembre 2024

Resumen: Este estudio aborda los desafíos en la implementación sostenida de la metodología 5S. Investigaciones previas han subrayado las dificultades para mantener niveles de orden, organización y limpieza a largo plazo, señalando la falta de estandarización como un obstáculo central. A partir de la aplicación de un juego, los objetivos de esta investigación son evidenciar cómo la consolidación del work-standard emerge como un pilar fundamental para sostener los estándares propuestos por 5S, así como evaluar el incremento de la productividad en una operación de ensamble simulado. Realizado en una Escuela de Posgrado de Ingeniería Industrial en Lima, Perú, el estudio confirmó la hipótesis, reduciendo la variabilidad del proceso y generando alta motivación entre los participantes. El trabajo ofrece una perspectiva práctica y aplicada para mejorar la productividad en operaciones de ensamble, lo que podría ser de gran interés para la comunidad académica y los profesionales del campo.

Palabras clave: trabajo estándar, metodología 5S, productividad.

Abstract: This study addresses the challenges in the sustained implementation of the 5S methodology. Previous research has highlighted the difficulties in maintaining levels of order, organization, and cleanliness in the long term, pointing to the lack of standardization as a central obstacle. Through the application of a game, the objectives of this research are to demonstrate how the consolidation of work-standard emerges as a fundamental pillar to sustain the standards proposed by 5S, as well as to evaluate the increase in productivity in a simulated assembly operation. Conducted at a Graduate School of Industrial Engineering in Lima, Peru, the study confirmed the hypothesis, reducing process variability and generating high motivation among the participants. The work provides a practical and applied perspective for improving productivity in assembly operations, which could be of great interest to the academic community and professionals in the field.

Keywords: standardized work, 5S methodology, productivity.

Introducción

La metodología 5S es una de las más conocidas y difundidas en diversos sectores empresariales, ya sean manufactureros o de servicios, y está considerada dentro de los pilares del modelo Lean Enterprise de la Toyota. Es un programa estructurado que busca la limpieza, organización sistémica y gestión visual del lugar de trabajo; y, según Sirkku Muotka et al. (2023), su objetivo es eliminar lo que no agrega valor en el entorno de fabricación.

Por otro lado, la estandarización del trabajo, que, según el Lean Enterprise Institute (2014), consiste en establecer procedimientos precisos para el trabajo de cada operario en un proceso productivo basado en el takt-time, secuencia exacta del trabajo y stock estándar, no necesariamente tiene la misma popularidad que 5S. Jeffrey Liker y Gary Convis (2013) destacan que la estandarización del trabajo es un proceso analítico, cuyo objetivo es eliminar sistemáticamente los desperdicios o mudas identificados, para recién entonces poder establecer procedimientos para la realización del trabajo de cada operario en la cadena de valor, y Alicia Hennig y Edward Romar (2023) nos recuerdan que este enfoque también contribuye a la reducción de errores, mermas y no conformidades.

Si bien es cierto que los proyectos de implementación de 5S y los beneficios logrados están ampliamente documentados en la literatura, Dauch Ahlemeyer et al. (2016) señalan que el 72 % de las empresas que implementaron 5S en Brasil e intentaron sostenerlo en el tiempo no tuvieron éxito por diversos motivos entre los cuales destaca la ausencia de estandarización.

En la misma línea, Metha Vivaan y Dave Pranav (2020) y Beata Gala y Radosław Wolniak (2013) coinciden en precisar que lo complicado en la 5S es mantener en el largo plazo el lugar de trabajo en excelentes condiciones de orden, organización y limpieza, por lo cual los primeros recomiendan establecer estandarización del trabajo con la participación de los empleados, mientras que los segundos manifiestan que para mantener los niveles de logro alcanzados con la 5S la empresa tiene que desarrollar hábitos de trabajo estandarizado.

Asimismo, Jeffrey Liker y David Meier (2007) aseguran que varias empresas, cuando implementan 5S, ponen el carro enfrente de los bueyes e intentan identificar, seleccionar y organizar lo necesario del lugar de trabajo incluyendo la creación de los dispositivos, carritos, contenedores, estantes, e identificadores, antes de establecer un work-standard reproducible, lo cual condena que la implementación 5S se retrotraiga en el tiempo.

Hiroyuki Hirano (1995), a quien se le atribuye la paternidad de 5S, asevera que un mal lugar de trabajo se desmorona a partir de la implementación de la metodología 5S y coincide con Jim Womack (2011) en señalar que la creación del trabajo estándar es la principal razón para utilizar 5S. En otras palabras, es posible desplomar un mal lugar de trabajo con 5S, siempre y cuando hayamos consolidado el work-standard.

A la luz de las consideraciones expuestas, existe consenso en que la integración efectiva del binomio work-standard y 5S debería abordarse de manera conjunta para alcanzar las metas de mejora planificadas y mitigar los riesgos de retroceso a lo largo del tiempo. La metodología 5S no debería ser concebida únicamente como un proceso de selección, orden y limpieza. Por el contrario, todas las herramientas, metodologías y técnicas que contribuyan a identificar y eliminar elementos que no aporten valor serán cruciales para diseñar un nuevo work-standard. Esto, a su vez, potenciará y simplificará la implementación de 5S, además de mantenerla de manera sostenible en el tiempo.

Este ensayo explorará la integración de estas metodologías como un enfoque holístico en la optimización empresarial. La inquietud central que se aborda se centra en la siguiente pregunta: ¿En qué medida la combinación de work-standard y 5S influye en la productividad de una operación de ensamble simulada en un ambiente académico? Para explorar esta pregunta, se propone un juego que permita visualizar y evaluar los efectos de estas metodologías.

El objetivo principal de este ensayo es crear un producto académico —el juego— para visualizar y evaluar el efecto en la productividad de una operación de ensamble simulada. Más allá de las métricas tradicionales, se reflexiona sobre las implicaciones económicas, sociales y de calidad de la implementación conjunta de estas metodologías.

Este trabajo contribuye a que las escuelas de pre y posgrado de Ingeniería Industrial, de Administración y/o diversas Empresas Manufactureras o de Servicios puedan evaluar las ventajas de aplicar ambas metodologías en conjunto. También favorece la mejora de las competencias duras y blandas de los participantes en el juego.

Las prácticas de enseñanza predominantemente teóricas y expositivas, en las cuales el docente es el protagonista y el alumno desempeña un rol pasivo y observador son hoy en día totalmente caducas; antes bien, lo que propone este estudio se justifica porque, según Antonio Carlos Aidar Sauaia (2006), los juegos representan métodos educativos que proveen dinámicas vivenciales similares a las realidades empresariales y a través de ellos es posible propiciar experiencias enriquecedoras de manera que los alumnos aprendan haciendo.

Antecedentes

Los juegos, presentes desde los albores de las primeras civilizaciones, han sido y siguen siendo importantes en el ámbito educativo, pues permiten mejorar la enseñanza y enriquecer el aprendizaje. La capacidad de diseñar, planificar, programar y ejecutar una amplia variedad de juegos queda en manos de los educadores, quienes emplean su experiencia y conocimiento técnico, con la finalidad de recrear escenarios y desafíos que inviten y motiven a los estudiantes a construir y/o deconstruir conocimiento, propiciando aprendizajes dinámicos, efectivos y participativos.

Mayra Tatiana Acosta-Yela et al. (2022) han logrado contribuir de manera significativa al desarrollo de habilidades de los educandos, incorporando el juego como recurso educativo para promover la transformación pedagógica. Pero el empleo de juegos en la educación ha evolucionado hacia un propósito más profundo, como indican Lucero Martínez Allende et al. (2022), quienes resaltan su capacidad para promover un aprendizaje metacognitivo en lugar de meramente entretener. Esta visión se complementa con la perspectiva de Yemsi Vania Rodríguez Carranza (2018), que destaca los beneficios pedagógicos que se desprenden de estas experiencias lúdicas, incluyendo la mejora en la cognición, la motivación y la resolución creativa de problemas. A su vez, la revisión realizada por Alberto Mora et al. (2017) y Laura Pilar Berrones Yaulema et al. (2023) revela que los juegos pueden generar un mayor interés en el autoaprendizaje, mientras que las investigaciones de Flor de María Tapia-Vargas (2016) evidencian su capacidad para transmitir conceptos complejos, como la teoría de restricciones. Por tanto, en línea con esta evolución en la educación, el juego propuesto se convierte en una estrategia innovadora y motivadora para enseñar los efectos de la implementación conjunta de work-standard y 5S, abordando así el problema identificado en el marco introductorio.

Por otro lado, son varias las investigaciones que han documentado mejoras luego de implementar 5S y estandarización del trabajo. Tenemos a Edith Luz Vargas Crisóstomo y José William Camero Jiménez (2021), quienes documentaron entre sus logros un incremento en la rentabilidad así como en la satisfacción de los clientes internos y externos en el área de producción de adhesivos acuosos de una empresa manufacturera; entretanto, Eileen Julieth Hernández Lamprea et al. (2015) lograron incrementar no solo la productividad, sino también la calidad, el clima organizacional, así como disminuir los riesgos laborales identificados.

Pero también Rushank Sangani y Vijaya Kumar Kottur (2019) utilizaron work-standard y 5S, desencadenando un efecto dominó de organización, limpieza y mayor productividad y eficiencia en una línea de producción. En el mismo sentido, Ribeiro et al. (2019) aplicaron en paralelo work-standard y 5S, además de otras herramientas lean, y lograron documentar incrementos en la eficiencia operacional de los procesos productivos de una empresa.

De manera análoga, Rajendra Salunkhe et al. (2015) explican que en la investigación realizada por ellos fue clave que el proceso de toma de decisiones provenga de un diálogo continuo con los empleados sobre el work-standard, lo cual generó una comprensión clara de cómo debe hacerse el trabajo y permitió que la aplicación de kaizen, kanban y 5S logren mejorar la disponibilidad de repuestos en una empresa industrial.

Shahriar et al. (2022) citan a Azizi y Manoharan (2015), quienes aplicaron work-standard y 5S en simultáneo, ya que son parte importante e intrínseca de la metodología single minute exchange of die, lo cual mejoró la productividad de una pequeña empresa.

Hay, por tanto, una serie de antecedentes que sustentan que la implementación de work-standard y 5S permiten alcanzar los objetivos de mejora planificados.

A continuación, se describirá el marco metodológico, que abarca el diseño de las dos corridas simuladas: el juego sin work-standard y 5S y el juego con work-standard y 5S. Posteriormente, se expondrán los resultados a través del análisis estadístico descriptivo e inferencial; y se llevará a cabo un análisis e interpretación de estos resultados en comparación con los antecedentes. Finalmente, se compartirán los hallazgos y recomendaciones para posibles líneas de investigación futuras derivadas del estudio.

Metodología

Para abordar la investigación, se adoptó una metodología de tipo aplicada, siguiendo las pautas propuestas por John Jairo Castro Maldonado et al. (2023), quienes afirman que este tipo de estudios implican la aplicación de procedimientos, estrategias, creación y prueba de modelos físicos, junto con la evaluación de su valor pragmático mediante métodos rigurosos.

El nivel explicativo se empleó para examinar la relación entre la implementación del work-standard y 5S y la productividad de una operación de ensamble simulado. Siguiendo la definición de Jesús Estupiñán Ricardo et al. (2022), la intención es identificar y comprender las razones subyacentes que podrían explicar los resultados específicos que están siendo analizados.

La investigación adoptó un diseño preexperimental, ya que, según Marino Quinto-Román (2022), se centró en un único grupo con intervención, tanto antes como después de la prueba.

Población y Muestra

La población de estudio estuvo conformada por los alumnos matriculados en el curso de Gestión de la Calidad y Productividad de la Escuela de Posgrado de Ingeniería Industrial de una Universidad Privada ubicada en Lima-Perú.

La dinámica del juego consistió en agrupar a los alumnos en dos grupos: grupo de los ingenieros industriales y grupo de operarios. Ambos grupos respondieron a muestras no probabilísticas dirigidas. El primer grupo estuvo integrado por 3 alumnos voluntarios. Los 21 alumnos restantes conformaron el grupo de operarios.

Los alumnos que conformaron el grupo de ingenieros industriales tuvieron la responsabilidad de cronometrar y registrar los setup times, así como los tiempos de ensamble de la tabla perforada tanto a nivel del pre como del postest; y a partir de los tiempos cronometrados calcularon la productividad de cada operario en unidades por hora-hombre. Por otro lado, el grupo de alumnos que pertenecían al grupo de operarios tuvieron la responsabilidad de ejecutar las operaciones de setup y ensamble de la tabla perforada antes y después de implementar el work-standard y 5S.

Herramientas Estadísticas de Síntesis y Objetivo del Juego

Para evaluar el efecto de implementar las metodologías work-standard y 5S, se registró y procesó la data recogida por los alumnos con el rol de ingenieros industriales, y se procedió a hacer un análisis estadístico descriptivo e inferencial mediante pruebas paramétricas con la finalidad de comprender el cambio en la productividad con un nivel de confianza significativo. Los resultados también permitieron discutir los efectos en términos de costos, calidad del trabajo e impacto social de implementar el binomio mencionado.

En la realización de la operación de ensamble se utilizaron los siguientes ítems: 1 Tabla de madera asimétrica de 20*23 cm perforada con 42 orificios; 14 Tarugos de madera de 7 cm de alto y 0.5 cm de diámetro; 14 Tarugos de Nylón color plomo de 5 cm de alto y 0.5 cm de diámetro; 14 Tarugos de PVC de 5/16 pulgadas color azul; 14 Alcayatas de 3*25 mm y 14 Arandelas gruesas de zinc de ¼ de pulgada.

El juego consistió en ensamblar la tabla perforada tal como mostrado en la Figura 1, es decir, los tarugos de madera deben ensamblarse en las columnas internas de la tabla perforada; los subensambles tarugos plomos-alcayatas en las columnas adyacentes; y, finalmente, en las columnas exteriores se colocan los subensambles tarugos azules-arandelas.

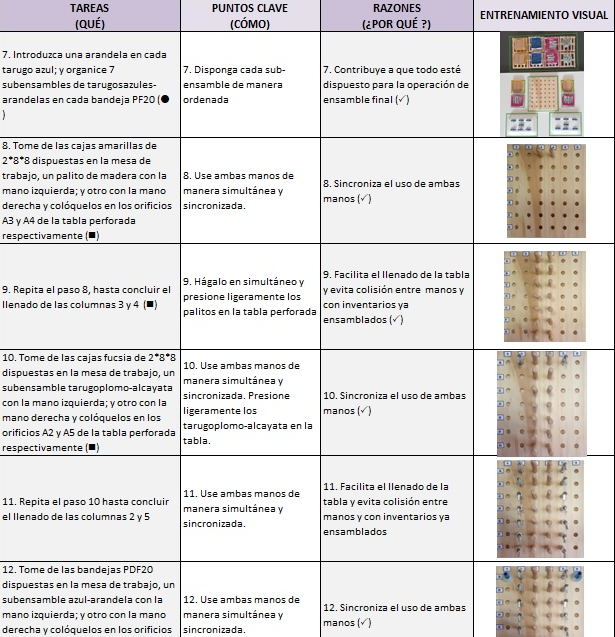

Diseño de la primera corrida simulada sin work-standard y 5S

A los alumnos del grupo de operarios se les entregó cinta scotch, una tabla perforada y un táper que contenía 1392 ítems (300 botones rojos, 300 botones azules, 300 botones blancos, 70 tarugos de madera de 7 cm de alto y 0.5 cm de diámetro, 56 tarugos de Nylón color plomo de 5 cm de alto y 0.5 cm de diámetro, 158 tarugos de pvc de 5/16" color azul, 134 Alcayatas de 3*25 mm y 74 Arandelas gruesas de zinc de 1/4"). Ver Figura 2.

En este primer juego (o primera corrida simulada), se realizó la operación de ensamble de la tabla perforada sin work-standard y 5S. Ello significó que hubo inventarios en la estación de trabajo que no eran necesarios para realizar la operación de ensamble (el táper entregado a los alumnos contenía botones rojos, azules y blancos que no eran requeridos); no hubo un sitio para cada ítem, ni cada ítem estuvo en su sitio. No hubo orden ni organización para cada inventario (todos los inventarios estaban revueltos en el táper). Al grupo de operarios también se le entregaron por escrito las instrucciones para que ejecutaran el setup y realizaran las operaciones de preensamble de la tabla perforada), las mismas que se organizaron en cuatro pasos. Estas instrucciones fueron las siguientes:

Primero: Retire del táper y coloque en la mesa de trabajo únicamente los inventarios necesarios para ensamblar la tabla perforada: 14 Tarugos de madera de 7 cm de alto y 0.5 cm de diámetro; 14 Tarugos de Nylón Universal color plomo 5 cm de alto y 0.5 cm de diámetro; 14 Tarugos de PVC de 5/16 pulgadas de color azul; 14 Alcayatas de 3*25 mm; y 14 Arandelas gruesas de zinc de ¼ pulgadas.

Segundo: Preensamble los 14 tarugos de nylón universal color plomo con las 14 alcayatas. Para ello, introduzca una alcayata en cada tarugo y sujétela con cinta scotch.

Tercero: Preensamble los 14 tarugos de pvc de color azul con las 14 arandelas. Para ello introduzca una arandela en cada tarugo.

Cuarto: Proceda a ensamblar la tabla perforada, de manera que el producto obtenido sea igual al mostrado en la Figura 1.

Es pertinente señalar que, en las instrucciones proporcionadas al grupo de operarios, no se normalizó la operación de ensamble final; es decir, fueron los operarios quienes determinaron el método de ensamble final de la tabla perforada por cuenta propia. Asimismo, en esta primera corrida simulada, el grupo de Ingenieros Industriales fue responsable de cronometrar y registrar tanto los tiempos de setup, cuanto los tiempos de ensamble de la tabla perforada logrados por cada uno de los alumnos del grupo de operarios, así como también calcular la productividad de cada operario. Esta data se muestra en el apartado de Resultados.

Nota: Preste atención que los recursos utilizados en la primera corrida simulada están desordenados e incluyen inventarios innecesarios, como se detalla en el texto principal del documento.

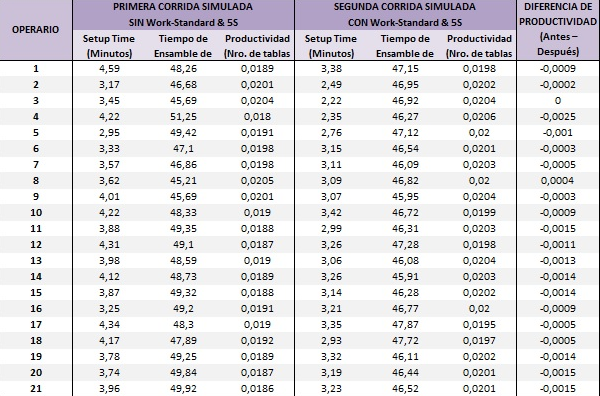

Diseño de la segunda corrida simulada con work-standard y 5S

Cada alumno del grupo de operarios fue asignado a una estación de trabajo donde se implementaron work-standard y 5S, según se observa en la Figura 3. De los 1392 ítems contenidos en el táper, se procedió a la eliminación de los ítems innecesarios (botones rojos, amarillos y blancos). Todos los ítems esenciales fueron codificados, localizados y organizados en cajas y/o contenedores con identificadores horizontales o específicos. En este segundo juego, cada ítem se ubicó en su respectivo sitio, garantizando la existencia de un lugar para cada ítem. Se mantuvo un nivel de orden y limpieza, y se empleó la gestión visual mediante el uso de colores para facilitar la operación de ensamble final de la tabla perforada.

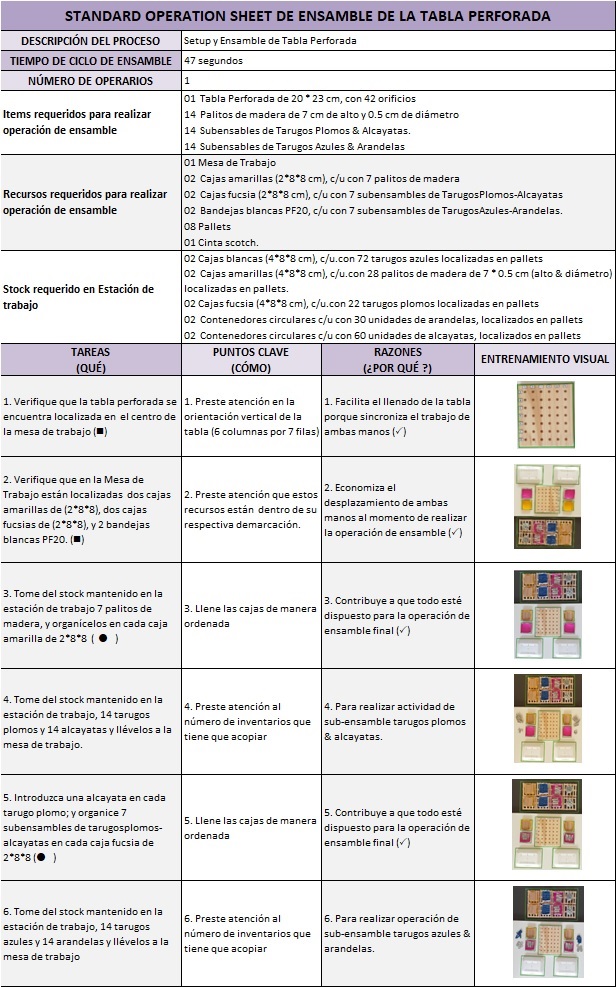

A cada estudiante del grupo de operarios se le proporcionaron por escrito las instrucciones para la ejecución de las tareas. Las instrucciones suministradas fueron normalizadas; es decir, se dotó al operario de un work-standard para ensamblar la tabla perforada (ver Tabla 1). En esta segunda corrida simulada, los tiempos de setup y ensamblaje de la tabla perforada fueron cronometrados y registrados por el grupo de Ingenieros Industriales, y la productividad de cada operario fue calculada. La información detallada puede ser apreciada en el apartado de resultados.

Nota: Ahora los recursos utilizados en la segunda corrida simulada están organizados. Hay un lugar para cada ítem y ya no hay inventarios innecesarios.

Resultados

Resultados descriptivos

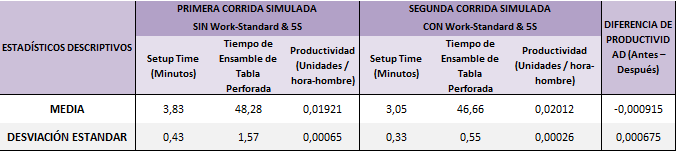

En la Tabla 2, se aprecia la información levantada y calculada por el grupo de ingenieros industriales en la primera y segunda corrida simuladas. Tanto el setup time como el tiempo de ensamble de la tabla perforada fueron cronometrados en minutos. Con esos datos, los ingenieros industriales procedieron a calcular la productividad en número de tablas ensambladas por hora-hombre. En la última columna de la Tabla 2, se muestra también el cálculo de la diferencia de la productividad antes y después de la implementación del work-standard y 5S. En la Tabla 3, se han consolidado los estadísticos descriptivos (media y desviación estándar) de la productividad en el pre y postest.

Resultados Inferenciales

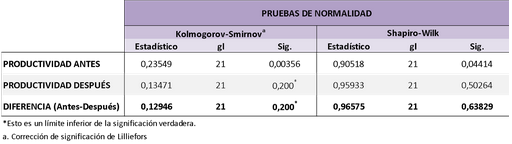

En SPSS Statistics versión 22, se ejecutó el procedimiento estadístico para evaluar la normalidad de la variable aleatoria productividad del operario, antes y después de la aplicación de work-standard y 5S (ver Tabla 4). Se utilizó un nivel de significancia del 5 %, y se aplicó la prueba de Shapiro-Wilk debido a la muestra de 21 datos. El valor de p obtenido fue 0.638294, que indica que hay un 63.83 % de probabilidad de que la distribución de la variable aleatoria se ajuste a una distribución normal.

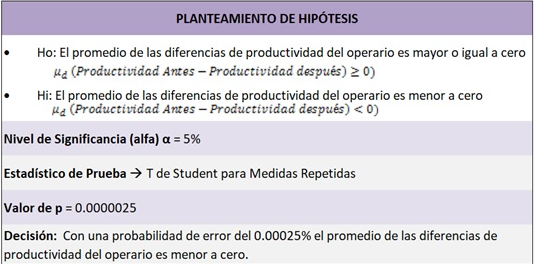

A continuación, se realizó la prueba paramétrica T de Student para medidas repetidas. El planteamiento a través de la experiencia lúdica propuesta consistió en evaluar el efecto en la productividad de una operación de ensamble simulada en un ambiente académico, antes y después de implementar las metodologías work-standard y 5S.

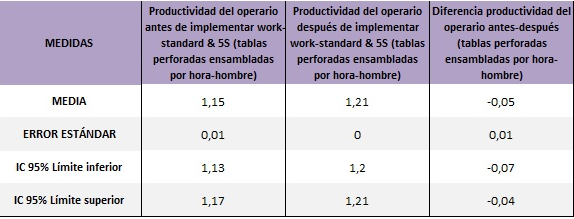

En la Tabla 5 se han consolidado los intervalos de confianza para la media al 95 %, mientras que en la Tabla 6 se ha desarrollado el detalle del ritual de significancia estadística.

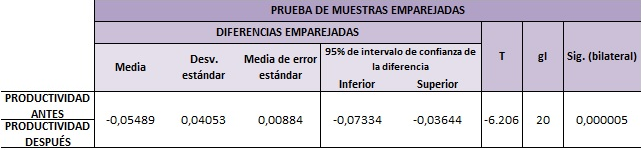

Los resultados detallados de la prueba estadística se aprecian en la Tabla 7. El p-value calculado por el SPSS statistics versión 22 es de 0.000005, correspondiente a una prueba bilateral. Dado que se está realizando una prueba unilateral, este valor se divide entre dos, obteniendo un p de 0.0000025. Debido a que este valor es inferior al nivel de significancia del 5 %, se acepta la hipótesis de investigación; es decir, el promedio de las diferencias de productividad del operario es menor a cero.

Interpretación y contrastación de resultados

En el marco de este juego diseñado para mostrar los efectos de implementar Work-Standard y 5S en un ensamble simulado, los resultados obtenidos a través del análisis estadístico descriptivo revelan un marcado incremento en el indicador de productividad. Al observar la Tabla 3, se destaca que la media y desviación estándar de la productividad de ensamble de la tabla perforada, previo a la aplicación del Work-Standard y 5S, fueron 0.01921 y 0.00065 unidades por hora-hombre respectivamente. Tras la implementación del juego con Work-Standard y 5S, estas cifras aumentaron a 0.02012 y 0.00026 unidades por hora-hombre, respectivamente.

Este aumento en la productividad se confirma mediante análisis inferenciales, como se detalla en la Tabla 6. La probabilidad de error del 0.00025 % respalda la conclusión de que existe un incremento significativo en la productividad al comparar los juegos de ensamble de la tabla perforada antes y después de la aplicación del Work-Standard y 5S. La consistencia de estos resultados se valida también en la Tabla 7, donde el intervalo de confianza al 95 % para la diferencia de productividad del operario no incluye el cero, sugiriendo un aumento sustancial en el número de tablas perforadas por hora-hombre después de la implementación del juego con Work-Standard y 5S.

Cabe mencionar también que en la primera fase del juego simulado, la ausencia de un estándar para el ensamble condujo a una variabilidad significativa en los métodos adoptados por cada alumno. Si bien es cierto que todos los alumnos ensamblaron la tabla de acuerdo a los requisitos establecidos, algunos ensamblaron columna por columna, otros, fila por fila, comenzando por las columnas más internas, o por las más externas, o incluso de manera aleatoria. Algunos alumnos dejaban caer ítems por la colisión involuntaria de ambas manos, todo lo cual repercutía en la dilatación del tiempo que agrega valor.

En la segunda etapa del juego simulado, al igual que Sangani y Kottur (2019), luego de identificar y eliminar las causas raíz que originaban los tiempos no productivos y las actividades que no agregan valor, se procedió a tomar las contramedidas diseñando un nuevo work-standard para la operación de ensamble, en función a lo cual se aplicó 5S, con lo cual se logró incrementar la productividad de la estación de trabajo.

Un aspecto relevante para destacar (ver Tabla 3) es que el setup time de la tabla perforada tuvo reducciones antes y después de implementar work-standard y 5S, lo cual corrobora la investigación citada por Shahriar et al. (2022). Esta disminución no solo contribuye a la eficiencia operativa en el contexto del juego, sino que también se traduce en una reducción de los costos directos de producción, lo cual genera un ahorro sustancial en la medida que se reducen los recursos empleados por unidad producida. Asimismo, al haber más estandarización en el trabajo, la calidad también mejora. Es decir, hay una mayor probabilidad de hacer las operaciones bien a la primera, lo cual permite una reducción en los costos de reproceso, repercutiendo directamente en los márgenes de beneficio.

La mejora de los procesos gracias al trabajo estandarizado y al mantenimiento de las condiciones de trabajo propuestas por el 5S también minimiza los riesgos de errores y accidentes laborales, lo que se traduce en ahorros significativos en términos de costos de mantenimiento y salud ocupacional.

Si bien la adopción de estas metodologías conlleva un costo inicial y un periodo de aprendizaje para su implementación efectiva, los beneficios productivos y económicos superan estas inversiones iniciales y permiten establecer cimientos sólidos para la mejora continua.

Por último, al igual que Martínez Allende et al. (2022) y Rodríguez Carranza (2018), se observó que los participantes en el juego simulado no solo construyeron aprendizaje metacognitivo, sino que también experimentaron un alto nivel de entretenimiento y motivación. Estos aspectos subrayan la efectividad del enfoque lúdico en la generación de compromiso y participación durante el proceso de aprendizaje.

Conclusiones

Con la dinámica aplicada en esta investigación, es decir, con el juego propuesto, fue posible mostrar un incremento significativo de la productividad de una operación de ensamble simulada en un ambiente académico, antes y después de implementar las metodologías work-standard y 5S.

En un primer juego (pretest), se constató una gran variabilidad en el método empleado por cada alumno para hacer la operación de ensamble de la tabla perforada y, a pesar del ritmo que imprimían para hacer la operación, así como su predisposición para ensamblar la tabla en un lead time breve, los resultados de productividad se vieron afectados por la ausencia de work-standard y 5S.

En un segundo juego (postest), los alumnos vuelven a realizar la operación de ensamble con work-standard y 5S y constatan la disminución de la variabilidad en el método para realizar el setup time y operaciones que agregan valor; se aprecia también mayor flujo y armonía en las operaciones realizadas; pero principalmente se pudo comprobar estadísticamente el incremento significativo de la productividad de la operación de ensamble de la tabla perforada.

Este estudio subraya la integralidad de las mejoras generadas por el enfoque metodológico empleado, no solo desde la perspectiva financiera y económica, sino también en términos de calidad y seguridad laboral. La estandarización lograda eleva la consistencia y precisión en el trabajo, mejorando la calidad del proceso y por ende la calidad del producto, todo lo cual coadyuva a consolidar la posición competitiva de una empresa en el mercado.

Adicionalmente, es esencial destacar que la implementación del juego no solo se tradujo en mejoras tangibles en la productividad y calidad del ensamble simulado, sino que también generó un impacto positivo en el desarrollo de habilidades blandas de los participantes. La interacción activa con el juego fomentó el trabajo en equipo, la toma de decisiones y la resolución de problemas en un entorno simulado, habilidades fundamentales en cualquier contexto profesional. Al incorporar elementos lúdicos, se ha logrado no solo transmitir conocimientos técnicos, sino también fomentar el pensamiento crítico y la aplicación práctica de conceptos. Este aspecto amplía la contribución del juego más allá de la mejora operativa, ofreciendo una perspectiva más completa de su impacto en la formación y desarrollo de habilidades de los participantes.

La estrategia lúdica utilizada y los resultados obtenidos en esta investigación dejaron muy motivados a los alumnos, y esperamos que sea reproducido en otros ambientes académicos o empresariales, ya sea para mostrar los efectos de aplicar el binomio work-standard y 5S, como también para hacer estudios de tiempos, enseñar a hacer standards operations sheets, instruir a hacer experimentos o incluso enseñar a costear el producto antes y después de la mejora.

Referencias

Acosta-Yela, M. T., Aguayo-Litardo, J. P., Ancajima-Mena, S. D. y Delgado-Ramírez, J. C. (2022). Recursos educativos basados en gamificación. Revista Tecnológica-Educativa Docentes 2.0, 14(1), 28-35. https://doi.org/10.37843/RTED.V14I1.297

Ahlemeyer, K., Azevedo-Ramos, J. y Lopes-de-Souza, A. (2016). Evaluation of the implementation of the 5S methodology in a manufacturing company: analysis of steps, benefits and barriers. Exacta, 14(2), 285-302. https://doi.org/10.5585/ExactaEP.v14n2.6239

Aidar Sauaia, A. C. (2006). Conhecimento versus desempenho das organizações: um estudo empírico com jogos de empresas. Revista Eletrônica de Administração, 12(1), 1-12.

Berrones Yaulema, L. P., Espinoza Tinoco, L. M., Congacha Ausha, A. E. y Moyano Guamán, M. A. (2023). La gamificación en el aprendizaje significativo de las asignaturas de educación básica. Polo del Conocimiento, 8(7), 240-262.

Castro Maldonado, J. J., Gómez Macho, L. K. y Camargo Casallas, E. (2023). La investigación aplicada y el desarrollo experimental en el fortalecimiento de las competencias de la sociedad del siglo XXI. Tecnura, 27(75), 140-174. https://doi.org/10.14483/22487638.19171

Estupiñán Ricardo, J., Leyva Vázquez, M. y Batista Hernández, N. (2022). Impacto de la investigación jurídica a los problemas sociales postpandemia en Ecuador. Universidad y Sociedad, 14(S5), 542-551. https://rus.ucf.edu.cu/index.php/rus/article/view/3322

Gala, B. y Wolniak, R. (2013). Problems of implementation 5S practices in an industrial company. Management Systems in Production Engineering, 4(12), 8-14. https://www.researchgate.net/publication/286778174_Problems_of_implementation_5_S_practices_in_an_industrial_company

Hennig, A. y Romar, E. (2023). Learning from Japanese businesses: Ethics in operational excellence. Humanistic Management Journal, 8, 329-354. https://doi.org/10.1007/s41463-023-00160-w

Hernández Lamprea, E., Camargo Carreño, Z. y Martínez Sánchez, P. (2015). Impacto de las 5S en la productividad, calidad, clima organizacional y seguridad industrial en la empresa Cauchometal Ltda. Ingeniare. Revista Chilena de Ingeniería, 23(1), 107-117. http://dx.doi.org/10.4067/S0718-33052015000100013

Hirano, H. (1995). 5s for Operators: 5 Pillars of the Visual Workplace. Productivity Press.

Lean Enterprise Institute. (2014). Lean Lexicon. (5º ed.). Lean Enterprise Institute.

Liker, J. K. y Convis, G. (2013). O Modelo Toyota de Liderança Lean: Como Conquistar e Manter a Excelência pelo Desenvolvimento de Lideranças. Bookman.

Liker, J. K. y Meier, D. (2007). Toyota Talent: developing your people the Toyota way. (1º ed.). McGraw-Hill.

Martínez Allende, L., García Monroy, A. y Linares González, E. (2022). El juego, estrategia pedagógica en la enseñanza de la programación y elaboración de algoritmos. Revista Iberoamericana para la Investigación y el Desarrollo Educativo, 13(25), e384. https://doi.org/10.23913/RIDE.V13I25.1267

Mora, A., Riera, D., González, C. y Arnedo, J. (2017). Gamification: a systematic review of design frameworks. Journal of Computing in Highger Education, 29(1), 516-548. https://link.springer.com/article/10.1007/s12528-017-9150-4

Muotka, S., Togiani, A. y Varis, J. (2023). A design thinking approach: Applying 5S methodology effectively in an industrial work environment. Procedia CIRP, 119, 363-370. https://doi.org/10.1016/J.PROCIR.2023.03.103

Quinto-Román, M. C. (2022). Influencia del aula invertida en la gestión pedagógica durante la educación a distancia. Investigación Valdizana, 16(1), 33-41. https://doi.org/10.33554/riv.16.1.1296

Ribeiro, P., Sá, J., Ferreira, L., Silva, F., Pereira, M. y Santos, G. (2019). The impact of the application of lean tools for improvement of process in a plastic company: a case study. Procedia Manufacturing, 38, 765-775. https://doi.org/10.1016/J.PROMFG.2020.01.104

Rodríguez Carranza, Y. V. (2018). Diseño de Serious Game para la enseñanza de la Responsabilidad Social en la Educación Superior. Revista Digital de Investigación en Docencia Universitaria, 12(1), 156-175. https://doi.org/10.19083/RIDU.12.719

Salunkhe, R., Kamble, G. y Malage, P. (2015). Inventory control and spare part management through 5S, Kanban and Kaizen at ABC Industry. Journal of Mechanical and Civil Engineering (IOSR-JMCE), 1(5), 43-47.

Sangani, R. y Kottur, V. K. (2019). Enhancement in productivity by integration of 5S methodology and time and motion study. En H. Vasudevan, V. Kottur y A. Raina (Eds.), Proceedings of International Conference on Intelligent Manufacturing and Automation. Lecture Notes in Mechanical Engineering (pp. 541-550). Springer. https://doi.org/10.1007/978-981-13-2490-1_50

Shahriar, M., Parvez, M., Islam, M. y Talapatra, S. (2022). Implementation of 5S in a plastic bag manufacturing industry: A case study. Cleaner Engineering and Technology, 8, 100488. https://doi.org/10.1016/J.CLET.2022.100488

Tapia-Vargas, F. de M. (2016). Aplicación de un juego de empresa como recurso didáctico para mejorar la enseñanza-aprendizaje del planeamiento y control de la producción según el modelo de teoría de restricciones. Paidea XXI, 5(6), 24-37. https://doi.org/https://dx.doi.org/10.31381/paideia.v5i6.895

Vargas Crisóstomo, E. L. y Camero Jiménez, J. W. (2021). Aplicación del Lean Manufacturing (5s y Kaizen) para el incremento de la productividad en el área de producción de adhesivos acuosos de una empresa manufacturera. Industrial Data, 24(2), 249-271. https://doi.org/10.15381/IDATA.V24I2.19485

Vivaan, M. y Pranav, D. (2020). Impact of 5S and lean manufacturing techniques in various organisations to enhance the productivity. International Journal of Advances in Engineering and Management, 2(4), 421-436. https://doi.org/10.35629/5252-0204421436

Womack, J. (2011). Caminhadas pelo Gemba. (1º ed.). Lean Enterprise Institute.

Información adicional

Clasificación JEL: M11